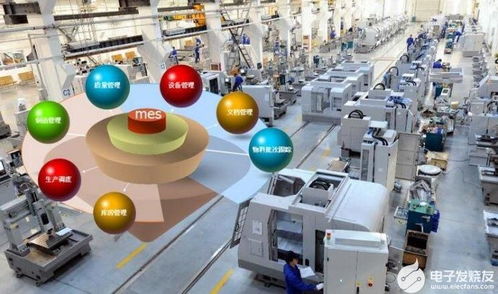

隨著工業(yè)4.0的深入推進,智能工廠管理系統(tǒng)已成為制造業(yè)轉(zhuǎn)型的核心驅(qū)動力。本文從特征和技術(shù)開發(fā)兩個維度,系統(tǒng)闡述智能工廠管理系統(tǒng)的關(guān)鍵要素。

一、智能工廠管理系統(tǒng)的主要特征

- 全面互聯(lián)互通:通過工業(yè)物聯(lián)網(wǎng)(IIoT)技術(shù),實現(xiàn)設(shè)備、生產(chǎn)線、倉儲系統(tǒng)與人員之間的實時數(shù)據(jù)交互,消除信息孤島。

- 數(shù)據(jù)驅(qū)動決策:依托大數(shù)據(jù)分析平臺,對生產(chǎn)過程中產(chǎn)生的海量數(shù)據(jù)進行深度挖掘,為生產(chǎn)優(yōu)化、質(zhì)量控制和預(yù)測性維護提供科學(xué)依據(jù)。

- 柔性生產(chǎn)適應(yīng):系統(tǒng)支持多品種、小批量的定制化生產(chǎn)模式,能夠快速響應(yīng)市場需求變化,實現(xiàn)生產(chǎn)線的動態(tài)重構(gòu)。

- 可視化監(jiān)控管理:通過數(shù)字孿生技術(shù)構(gòu)建虛擬工廠,實時映射物理工廠運行狀態(tài),實現(xiàn)生產(chǎn)過程的透明化管理和遠(yuǎn)程監(jiān)控。

- 自主智能優(yōu)化:引入人工智能算法,使系統(tǒng)具備自學(xué)習(xí)、自決策能力,可自動調(diào)整生產(chǎn)參數(shù)、優(yōu)化能源消耗和提升設(shè)備利用率。

二、智能工廠管理系統(tǒng)的技術(shù)開發(fā)要點

- 工業(yè)物聯(lián)網(wǎng)架構(gòu)設(shè)計:開發(fā)需采用分層分布式架構(gòu),包括感知層(傳感器/RFID)、網(wǎng)絡(luò)層(5G/工業(yè)以太網(wǎng))、平臺層(云邊協(xié)同)和應(yīng)用層(業(yè)務(wù)系統(tǒng))。

- 數(shù)據(jù)中臺建設(shè):構(gòu)建統(tǒng)一的數(shù)據(jù)采集、存儲、處理和分析平臺,采用時序數(shù)據(jù)庫、數(shù)據(jù)湖等技術(shù)實現(xiàn)多源異構(gòu)數(shù)據(jù)的融合治理。

- 人工智能算法集成:開發(fā)機器學(xué)習(xí)模型用于質(zhì)量預(yù)測、設(shè)備故障診斷;應(yīng)用深度學(xué)習(xí)技術(shù)實現(xiàn)視覺檢測、語音交互等智能功能。

- 云邊端協(xié)同計算:在云端部署資源調(diào)度和智能分析模塊,在邊緣側(cè)部署實時控制程序,在設(shè)備端嵌入智能感知單元,形成分級計算體系。

- 網(wǎng)絡(luò)安全保障:采用零信任架構(gòu),實施端到端加密、身份認(rèn)證和訪問控制,建立覆蓋全系統(tǒng)的主動防御體系。

- 低代碼開發(fā)平臺:為業(yè)務(wù)人員提供可視化配置工具,支持快速定制生產(chǎn)看板、工單流程和報表系統(tǒng),降低二次開發(fā)門檻。

智能工廠管理系統(tǒng)的開發(fā)是一個系統(tǒng)工程,需要將先進信息技術(shù)與制造工藝深度融合。未來隨著數(shù)字孿生、區(qū)塊鏈等新技術(shù)的成熟,系統(tǒng)將向更加自主、協(xié)同和可持續(xù)的方向演進,為制造業(yè)高質(zhì)量發(fā)展提供堅實支撐。